Briquetagem de pó de ferro esponja

Briquetagem de pó de ferro esponja

1. Objetivos e indicadores do experimento

O pó de ferro esponja possui granulometria pequena, peso leve, flutuando na superfície do aço fundido e descarregando para fora com escória, com baixa taxa de recuperação, não podendo ser aplicado na produção industrial. No entanto, devido ao empilhamento de produtos a longo prazo, a oxidação natural e o desperdício são muito graves. Portanto, após o pó de ferro esponja ser prensado e moldado, sua resistência à oxidação será melhorada, sua composição química será estabilizada, problemas de fabricação de aço, como flutuação e aglomeração, serão resolvidos e a velocidade de fusão e a taxa de recuperação serão melhoradas.

Determinação dos valores do índice experimental. O pó de ferro esponja realiza a produção de briquetes, e o índice de briquetes atinge os seguintes padrões: a resistência à queda de cada bloco é ≥ 5 vezes / metro e TFe é ≥ 87%.

2. Experiência com matérias-primas e equipamentos.

Matéria-prima: pó de ferro esponja . Aglutinante: silicato de sódio.

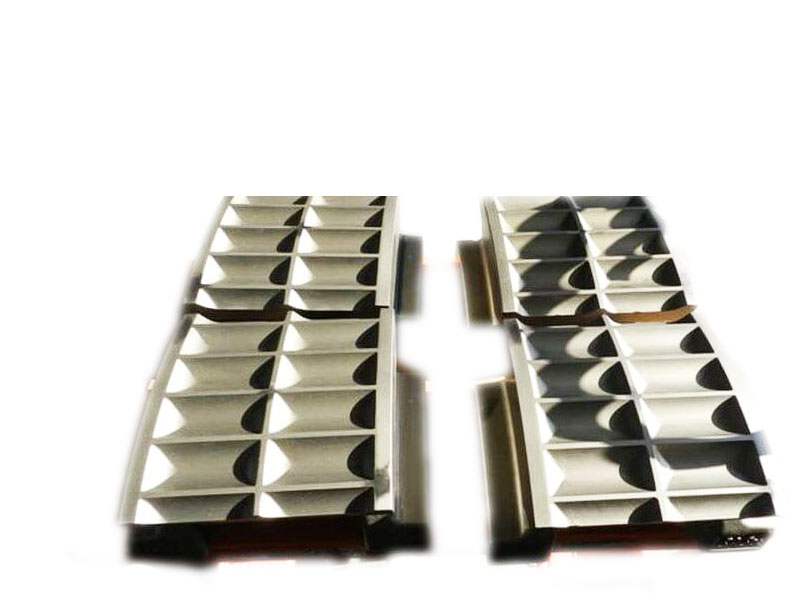

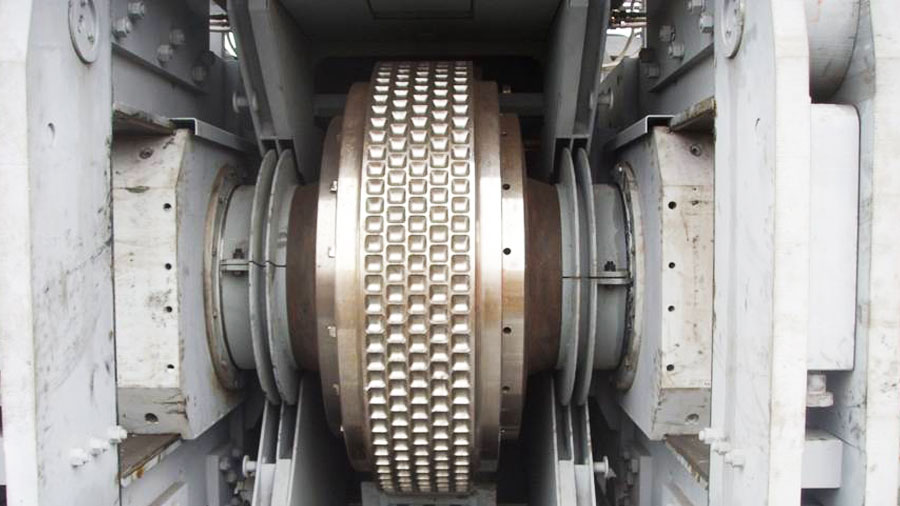

Equipamento experimental: Máquina de prensagem a frio de ferro esponja é usada, a pressão é 1200KN e a potência total do motor é 30KW.

3. Método Experimental

Ingredientes: Pegue 100kg de pó de ferro esponja de cada vez e misture os ingredientes com 53% de silicato de sódio (0%, 1,0%, 1,5%, 2,0%, 2,5%).

Mistura: Use um misturador ou um misturador forte para agitar os materiais preparados por 3-5min até um estado uniforme.

Alimentação: A alimentação manual é adotada. Depois que os materiais misturados são embalados em sacos, eles são despejados manualmente no tanque de recebimento da máquina de briquetagem.

Briquetagem operação: operar a máquina de briquetagem para produzir esponja de ferro em pó briquetagem.

Secagem: Pegue 20 briquetes de cada vez e coloque-os em uma caixa de secagem para secagem em temperatura constante a 120 ℃ e secagem por 4 horas.

Detecção da força de queda: 10 briquetes são retirados para detecção por vez, e a altura de queda é de 1 metro, de modo a detectar a força de queda.

Teste: Pó de ferro esponja, briquete úmido, briquete seco e briquete seco natural foram testados respectivamente, e os índices de TFe, MFe e FeO foram medidos.

4. Resultados Experimentais

4,1 íon de proporção de ligante

Diferentes proporções de aglutinante podem ser vistas nos resultados experimentais da briquetagem após a mistura no misturador de argamassa. A proporção de aglutinante é ≥ 1,0% e a resistência à queda da briquetagem atende aos requisitos. Para garantir a qualidade da briquetagem, o rácio de aglutinante é de 1,0% -1,5% na produção.

4.2 íon de equipamento misto

Pode-se ver a partir dos resultados experimentais de comparação de mistura do misturador de argamassa e do misturador forte que tanto o misturador forte quanto o misturador de argamassa podem atender aos requisitos, e o efeito de mistura do misturador forte é melhor do que o do misturador de argamassa.

4.3 Sistema de Secagem

Entre os efeitos dos diferentes sistemas de secagem sobre a resistência do briquete, a resistência do briquete úmido é baixa, e a resistência do briquete aumenta gradualmente com a extensão dos dias naturais de secagem. A força do briquete pode atingir a força máxima após 5 dias de secagem natural, e então a força do briquete não aumentará com a extensão dos dias de secagem natural.

4.4 Influência do sistema de secagem nos índices químicos de briquetes

Com a continuação do processo de secagem, o teor de TFe do briquete diminui gradativamente. Após 5 dias de secagem natural, a velocidade decrescente começa a abrandar e a força do briquete atinge o valor máximo neste momento. Isso mostra que o briquete úmido basicamente secou após 5 dias, a reação de oxidação dentro do briquete basicamente terminou e o índice TFe é estável.

A partir dos resultados experimentais, o índice TFe do compacto seco é superior ao do compacto seco natural, porque o compacto encurta o tempo de reação de contato entre a umidade e o MFe durante a secagem. No entanto, a secagem natural, a lenta taxa de transbordamento de água no silicato de sódio e o longo tempo de oxidação do MFe reduzem o índice TFe. No entanto, a influência é geralmente de cerca de 0,5%, o que pode atender aos requisitos alvo. É possível escolher a secagem natural.