Briquetagem direta com minério de ferro Rhombus (1)

Briquetagem direta com minério de ferro Rhombus (1)

A China é rica em recursos de minério de ferro, mas a maioria deles são minérios de baixo teor, incluindo muitos hematita, limonita, siderita, etc., que são caracterizados por baixo teor de ferro, tamanho de cristal fino, distribuição compacta com ganga e difícil dissociação de monômeros. Portanto, é difícil usar métodos convencionais de beneficiamento para separação e não podem ser utilizados de forma razoável. Com o rápido desenvolvimento da indústria de ferro e aço, há cada vez menos minérios disponíveis para utilização. Portanto, é de grande importância desenvolver e utilizar efetivamente minério de ferro de baixo teor e minérios simbióticos complexos.

Nos últimos anos, pesquisadores em nosso país têm feito muitas pesquisas sobre a utilização de minério de ferro de baixo teor refratário complexo, a partir do qual se constatou que o método de separação magnética por torrefação por redução direta é uma das formas eficazes de tratamento de baixo teor minério de ferro. A maioria das matérias-primas utilizadas para redução direta são minérios de alto teor ou concentrados de ferro de alta qualidade obtidos após o beneficiamento, e os produtos reduzidos de ferro obtidos após a redução direta não precisam de moagem e separação magnética. A redução do diâmetro é realizada com minério bruto. Embora o óxido de ferro no minério de ferro também seja reduzido a ferro metálico, devido ao baixo teor do minério bruto e ao baixo teor de ferro após a redução, ele não pode ser usado diretamente como um produto, e o ferro reduzido direto de alto teor só pode ser obtido por moagem e separação magnética.

Embora algum progresso tenha sido feito na pesquisa de torrefação por redução direta de minério de ferro refratário de baixo grau nos últimos anos, os minérios usados são todos minérios finos triturados até um determinado tamanho de partícula. Existem muitos problemas na aplicação industrial de redução direta de minério fino, como afetar a permeabilidade ao ar da camada de material, deteriorar o ambiente do forno, diminuir a velocidade de redução, dificultar o transporte, etc.

Até certo ponto, afeta a aplicação de redução direta de baixo grau. A torrefação por redução direta de pó de minério de ferro de baixo teor após a prensagem das bolas pode resolver vários problemas existentes na torrefação direta. Mais opções para trabalhadores de equipamentos usados na industrialização de torrefação por redução direta de minérios brutos de baixo teor.

Existem muitas diferenças entre a prensagem direta de pelotas após a trituração do minério de ferro e a briquetagem de concentrado de ferro de alto grau , como partículas grossas de minério de ferro, alto teor de minerais de ganga no minério de ferro e tipos de minerais complexos. Esses fatores afetarão a propriedade de formação de pelotas e também podem ter efeitos diferentes no processo de torrefação por redução direta da torrefação por redução direta de minério fino.

1 experimento

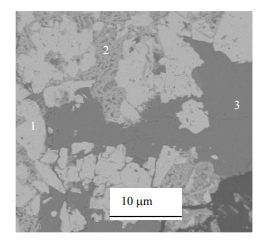

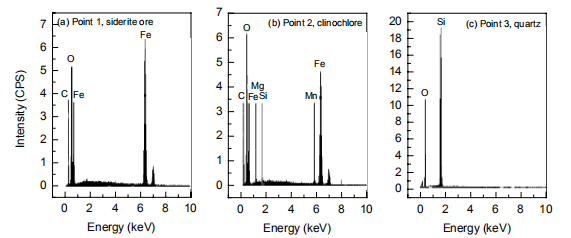

Fig: Fotografia do microscópio eletrônico e espectros de energia do minério bruto

1.1 Matérias-primas experimentais

1.1. 1 Minério de ferro

A amostra de minério usada é a summerita, com baixo teor de ferro de 33,75%, alto teor de SiO2 de 17,58% e baixo teor de impurezas prejudiciais. Pelo microscópio eletrônico de varredura, pode-se ver que os principais minerais são a siderita branca clara e o Shi Ying preto. O mineral alvo do minério é a siderita, que contém elementos isomórficos magnésio e manganês, e os minerais de ganga são principalmente Shi Ying, clorita, etc. A siderita é misturada com minerais de ganga na forma de disseminação em faixas. Os grãos de siderita são finos e o tamanho da partícula é de cerca de dezenas de mícrons.

1.1. 2 Agente

redutor O agente redutor usado no experimento é o carvão Hami, e o tamanho da partícula é triturado a menos de 2 mm para uso posterior. Os resultados da análise industrial de amostras de carvão mostram que o teor de carbono fixo é de 63,24%, a matéria volátil é de 26,85% e o teor de cinzas é de 9,9%. O carvão tem alto teor de carbono fixo, baixo teor de cinzas e alto teor de voláteis e é um melhor agente redutor.

1.1. 3 Aglutinante

O aglutinante contínuo é a bentonita, o principal componente da bentonita é a montmorilonita e contém uma certa quantidade de outros minerais de argila e minerais não argilosos. O aglutinante orgânico é feito de polímero natural à base de celulose por meio de reação química. Sua parte principal são moléculas de cadeia longa contendo um grande número de grupos hidroxila e carboxila, que são quimicamente puros.

1.2 Método de teste

Em primeiro lugar, o minério bruto é triturado até um tamanho de partícula inferior a 2 mm pelo britador de mandíbula e o britador de contra-rolo. Pesar uma certa quantidade de minério bruto, carvão de agente redutor e aglutinante, misturá-los uniformemente, adicionar uma certa quantidade de água, mexer uniformemente e, em seguida, colocá-los em um molde, colocá-los em uma máquina de teste de pressão hidráulica com display digital para pressionar a bola , aplique pressão lentamente e, após atingir uma determinada pressão, mantenha a pressão por 30s e depois alivie a pressão. A resistência à queda da bola úmida prensada e da bola seca foi medida, respectivamente, e o experimento de separação magnética de torrefação por redução direta foi realizado após cair 4 vezes a uma altura de 0,5 m sem quebrar. As bolas úmidas foram colocadas em um forno a 100 ℃ e secas por 5h.

As pequenas bolas que atingem a força são colocadas em um cadinho de grafite coberto, uma certa quantidade de mistura externa de carvão é uniformemente coberta na superfície das pequenas bolas e são colocadas em uma mufla para assar por redução. As bolas de minério resfriadas naturalmente após a torrefação por redução são chamadas coletivamente de bolas de torrefação. A bola de torrefação está passando por experimentos nas condições de moagem e separação magnética. O grau de ferro no produto final obtido por separação magnética por torrefação por redução direta é superior a 90%. A fim de evitar confusão com o concentrado de ferro convencional, chamamos este produto de produto de ferro reduzido aqui.