Efeito do ligante na resistência de briquetes carbonáceos de rejeitos com alto teor de ferro

Desde orejeitossão de tamanho muito fino, é mais razoável que os rejeitos brutos sejam peletizados seguidos de torrefação por redução direta. A fim de investigar a possibilidade de recuperação de ferro por torrefação por redução direta de briquetes de carbono de rejeitos com alto teor de ferro, foram estudados os efeitos de diferentes ligantes na resistência do briquete verde e na resistência a altas temperaturas do briquete de carbono de rejeitos com alto teor de ferro.

1. Materiais e propriedades de teste

A matéria-prima utilizada no experimento foram rejeitos de ferro rápido com teor total de ferro de 32,87%. Os principais aditivos no teste são a mistura interna de carvão e o aglutinante. O teor de umidade, teor de cinzas, teor de voláteis e teor de carbono fixo do carvão de mistura interna foram 11,77%, 19,90%, 28,18% e 51,92%, respectivamente, e triturados a -1 mm.

2. Método de teste

O minério bruto, carvão interno e aglutinante são misturados por uma certa qualidade, e então uma certa fração de qualidade de água é adicionada para agitar e misturar, e então o pellet de carbono é obtido pressionando oprensa de briquete.

Faça os seguintes experimentos:

uma. Medição de força de alta temperatura.

b. Determinação da resistência do pellet verde: incluindo os tempos de queda e resistência à compressão de briquetes úmidos e secos.

Após determinar o melhor ligante para pellet, foi realizado o teste de separação magnética de baixa intensidade de torra-trituração por redução direta para obter o produto final de ferro de redução direta

3. Resultados do teste

3.1 Efeito de diferentes ligantes na resistência do briquete

Uma certa quantidade de minério bruto é misturada com 20% de carvão interno, uma quantidade adequada de água e diferentes tipos de ligantes para teste de pressão de briquete, e os resultados são mostrados na Tabela 1.

Tabela 1 Proporção do pellet e resistência do briquete verde com aglutinante único

Código não. | Volume de água% | Encadernador | Quantidade de aglutinante% | Nº de gotas molhadas(vezes·50cm-1) | Resistência à compressão de bulbo úmido/N | Nº de gotas secas(vezes·50cm-1) | Resistência à compressão a seco/N |

P1 | 14,4 | CMC | 0,4 | 4.2 | 40,56 | 4.2 | 191,8 |

P2 | 2.7 | melaço | 15 | 3,0 | 23,44 | >20 | 730,00 |

P3 | 15,6 | amido | 10 | 3.2 | 47,00 | 6.7 | 142,8 |

P4 | 13 | bentonita | 10 | 7.6 | 43,78 | 5,5 | 186,00 |

P5 | 11,7 | Copo de água | 10 | 1,8 | 18,8 | 1,7 | 45,52 |

P6 | 15,6 | Cimento refratário | 10 | 1,0 | 30,00 | 1,0 | 20,5 |

P7 | 15,6 | cimento padrão | 10 | 1,5 | 47,90 | 4,5 | 146,00 |

A Tabela 1 mostra queCMCtem o efeito mais significativo na melhoria da queda de briquete e resistência à compressão, e a dosagem é de apenas 0,4% de minério bruto; Seguido porbentonitae amido solúvel, sendo que a resistência do briquete verde atinge basicamente a exigência quando sua dosagem é de 10% do minério original; outros aglutinantes não atendem ao requisito.

3.2 Efeito do aglutinante composto na resistência dobriquetes verdes

Diferentes proporções de CMC e melaço, cimento padrão, bentonita, bem como melaço e bentonita como aglutinante compósito foram usadas para o teste de compressão de briquete, e os resultados do teste são mostrados na Tabela 2.

Tabela 2 Desempenho de briquetes com ligante composto

Código não. | Volume de água% | Aglutinante e dosagem de aglutinante% | Dosagem de aglutinante e aglutinante (vezes·50cm-1) | Resistência à compressão de bulbo úmido/N | Nº de gotas secas (vezes·50cm-1) | Resistência à compressão a seco/N |

P8 | 12 | 0,4% CMC + 8% melaço | 7.6 | 31,8 | >20 | 511,8 |

P9 | 15,4 | 0,4% CMC + 8% cimento padrão | 3.7 | 63,67 | 3,0 | 164,9 |

P10 | 15,0 | 0,4%CMC+5%bentonita | 9.4 | 41,88 | 13,0 | 181,00 |

P11 | 15,4 | 0,4% CMC + 8% bentonita | 10,6 | 45,68 | 14.3 | 222,2 |

P12 | 12,5 | 5% melado + 5% bentonita | 4.6 | 22,56 | >20 | 248,5 |

3.3 Efeito da torrefação na resistência dos briquetes

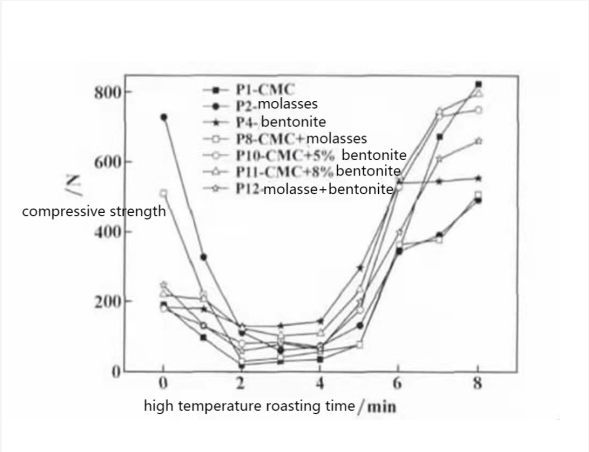

De acordo com os resultados do estudo acima, os briquetes P1, P2, P4, P8, P10, P11 e P12 com a resistência necessária foram selecionados e suas resistências a alta temperatura foram medidas, e os resultados são mostrados na Fig. 1. Os resultados são mostradas na Fig. 1. A tendência de mudança de resistência durante a torrefação em alta temperatura com diferentes proporções de aglutinante é basicamente a mesma, com a resistência à compressão dos briquetes diminuindo no início da torrefação e aumentando gradualmente no estágio posterior.

Fig. 1 Efeito do tempo de torrefação em alta temperatura na resistência a alta temperatura dos briquetes

Os resultados anteriores podem concluir que, em termos de consumo de energia e teor de minério torrado, a quantidade de aditivos deve ser minimizada e garantindo a qualidade dos briquetes, de modo que 0,4% de CMC mais 8% de bentonita é utilizado como o melhor ligante para esta mina. .

3.4 Efeito da porosidade do briquete na resistência do pellet

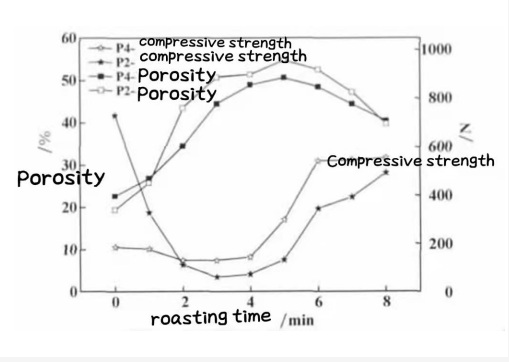

Conforme mostrado na Figura 2, a porosidade do briquete de carbono aumentou primeiro e depois diminuiu com o tempo de torra. Aliado ao estudo sobre a mudança de intensidade durante o processo de redução do briquete oxidado, a rápida diminuição da intensidade no estágio inicial de torrefação dos briquetes de carbono foi causada pelo aumento da porosidade no interior dos briquetes.

Figura 2 Variação da porosidade do pellet em diferentes tempos de torrefação em alta temperatura

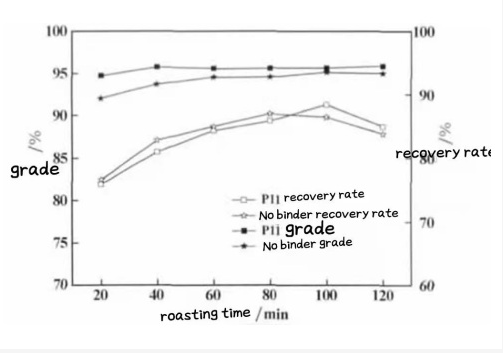

3.5 Teste de separação magnética de torrefação por redução direta de briquete

Após a determinação dos briquetes P11 como a melhor formulação, eles foram submetidos a testes de torra-separação magnética por redução direta. Os pellets sem aglutinante foram usados como teste de controle para investigar o efeito do aglutinante na torrefação por redução direta e separação magnética dos briquetes. Como pode ser visto na Figura 3, a tendência dos dois briquetes com tempo de torra é basicamente a mesma, com o aumento do tempo de torra, o grau do produto ferro de redução direta não muda muito; a taxa de recuperação mostra uma tendência de primeiro aumentar e depois diminuir lentamente.

Fig. 3 Efeito do tempo de torra no índice de redução direta de pellets

4. Conclusão

4.1 Ao usar um único aglutinante, CMC e bentonita têm melhor efeito na melhoria da resistência dos briquetes verdes; O melaço tem um efeito notável na melhoria da resistência dos briquetes secos.

4.2 Ao usar aglutinante composto, a melhor proporção de aglutinante composto é 0,4% CMC +8% bentonita.

4.3 Houve uma grande diferença na resistência à compressão dos briquetes secos com diferentes ligantes, mas a tendência de mudança da resistência à compressão foi basicamente a mesma na torrefação em alta temperatura. A resistência à compressão dos briquetes diminuiu rapidamente em 0 ~ 2 min no estágio inicial de torrefação e aumentou gradualmente em 4 ~ 8 min.

4.4 A diminuição da resistência do briquete de carbono durante o período inicial de calcinação de 0 ~ 2 min é causada pelo aumento da porosidade dentro do briquete. Durante 5 ~ 8 min, as partículas de ferro se ligaram umas às outras e a resistência à compressão do briquete foi melhorada devido à formação da fase de ferro no briquete.

4.5 Após a peletização com a melhor relação de ligante, foi realizado o teste de separação magnética de torra por redução direta. Sob a condição de temperatura de torra de 1200 ℃ e tempo de torra de 100 min, obteve-se grau de ferro total de 95,64% e recuperação de 88,42%.