Aprimoramento de Ferro Reduzido Direto (DRI) para Uso em Siderurgia Elétrica(1)

Ferro Reduzido Direto (DRI)é a segunda fonte mais viável de ferro virgem usado na siderurgia depoisferro gusaou metal quente produzido emaltos-fornos. O DRI é produzido pela redução direta do minério de ferro usandomonóxido de carbonoehidrogênio. Os reatores de eixo à base de gás natural são comumente usados na América do Norte e do Sul para a produção de DRI, enquanto o DRI à base de carvão é comum nos mercados asiáticos. O fornecimento barato de gás natural nos Estados Unidos torna o DRI uma fonte atraente de ferro para as siderúrgicas.

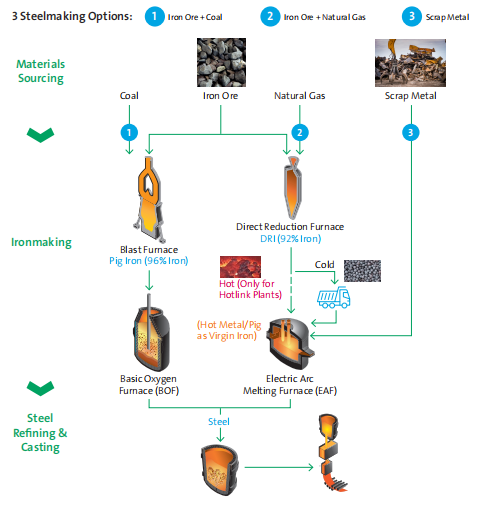

A Figura 1 mostra as diferentes rotas de produção de aço, ou seja, a abordagem integrada com o alto-forno e a abordagem baseada em eletricidade consumindo DRI e sucata. Na América do Norte, mais de 60% do aço é produzido através daEAFrota.

Figura 1: Rotas Proeminentes para Siderurgia

Na fabricação de aço elétrico, onde os elementos residuais devem ser baixos, entre 10-30% do material de carga pode precisar ser de minério à base de metal (ferro-gusa ou DRI) para compensar as impurezas na sucata e aumentar o teor de carbono de a carga.

As unidades de ferro puro fornecidas pelos OBMs ajudam as siderúrgicas elétricas a produzir graus avançados de aço e controlar a química da liga. A diluição dos resíduos está se tornando cada vez mais um problema para as siderúrgicas em mercados onde a sucata é continuamente reciclada e, portanto, as siderúrgicas exigem cada vez mais unidades de ferro 'virgem' na mistura de matérias-primas para manter os níveis baixos no produto final. Muitas operações de EAF preferem consumir ferro-gusa porque há uma diminuição substancial nos requisitos de energia elétrica e, portanto, um aumento correspondente na produtividade do forno. Os OBMs normalmente têm química e características físicas muito mais consistentes do que sucata de ferro e aço reciclados. Hoje, a variação na química da sucata de ferro e aço pode causar variações significativas nos resultados operacionais.

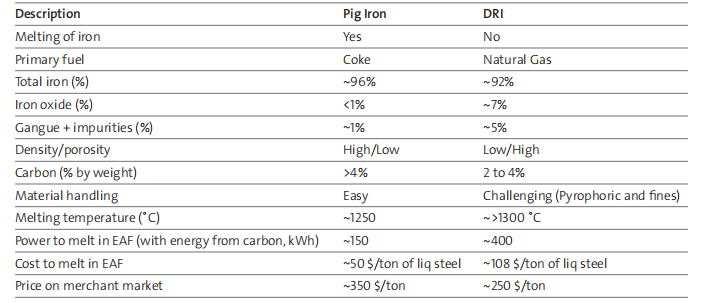

No entanto, nem todos os OBMs são iguais. A Tabela 1 mostra a comparação dos OBMs com relação ao seu valor em uso para siderurgia elétrica. O ferro-gusa tem várias vantagens sobre o DRI, a saber, maior teor de ferro metálico, menos impurezas, menor ponto de fusão e maior teor de carbono, resultando em um menor requisito de poder de fusão. Além disso, o DRI apresenta desafios significativos com transporte e armazenamento, pois gera multas significativas durante o transporte. Do ponto de vista operacional, o ferro-gusa parece ser uma escolha mais favorável como fonte de OBM na siderurgia elétrica.

Tabela 1: Comparação entre Ferro Gusa e DRI

Atualmente, o ferro-gusa é produzido principalmente pela rota do alto-forno. A operação do alto-forno e seus processos auxiliares contribuem com a maior quantidade de CO2por tonelada de produção de aço, devido ao uso de carvão e coque. Os processos DRI, que são baseados em gás natural, produzem menos da metade do CO2emissões de um alto-forno. Portanto, existe uma oportunidade subjacente de remover as desvantagens do DRI e aproximá-lo do ferro-gusa, mantendo baixas as emissões gerais.

Neste artigo, duas abordagens são delineadas para aumentar o valor em uso do DRI na siderurgia elétrica. A primeira abordagem é baseada em pré-aquecer o DRI antes de ir para o forno elétrico usando combustão oxi-combustível, e a segunda é converter completamente o DRI em metal quente ou ferro-gusa por fusão, usando combustão oxi-combustível. Ambas as abordagens são baseadas na combustão de gás natural e/ou hidrogênio como combustível para minimizar o CO2emissões. As próximas seções descrevem essas duas abordagens, destacando as vantagens, a viabilidade e os possíveis próximos passos.