Aprimoramento de Ferro Reduzido Direto (DRI) para Uso em Siderurgia Elétrica(3)

DRIDerretendo

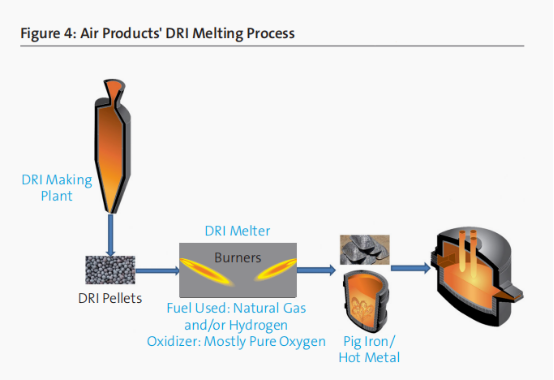

Para aprimorar ainda mais o DRI para fabricação de aço, ele pode ser convertido em ferro-gusa ou metal quente por meio de fusão. Existem processos existentes na indústria que utilizam energia elétrica em fornos como fornos de arco submerso para converter DRI em gusa. O novo processo de fusão DRI da Air Products usa combustão de oxi-combustível em vez de energia elétrica para realizar essa fusão. A Figura 4 fornece um diagrama de processo.

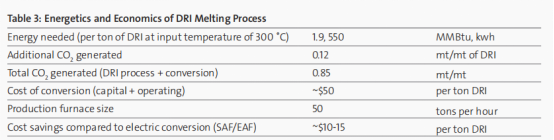

Prevê-se que o DRI produzido pelo forno de cuba seja, em uma segunda etapa, derretido dentro de um forno a oxi-combustível para produzirferro gusaou metal quente que pode ser usado na fabricação de aço. O forno pode ser acionado usando gás natural e/ou hidrogênio, com o mínimo de CO adicional2 emissões do processo. A Tabela 3 mostra os parâmetros importantes relacionados ao processo de fusão DRI da Air Products.

A energia necessária por tonelada de DRI para derreter é de aproximadamente 2 MMBtu, levando a um adicional de 0,12 MT de CO2 por MT de DRI fundido. O custo de conversão pela rota de combustão é estimado em ~$ 50/ton de DRI, que por cálculos conservadores será ~$ 10-15/ton DRI menor quando comparado à rota de fusão elétrica. O processo proposto seria contínuo, usando um projeto de forno tipo caixa simples equipado com queimadores de oxi-combustível. O DRI entrará por uma extremidade com escória e o metal quente será extraído pela outra extremidade.

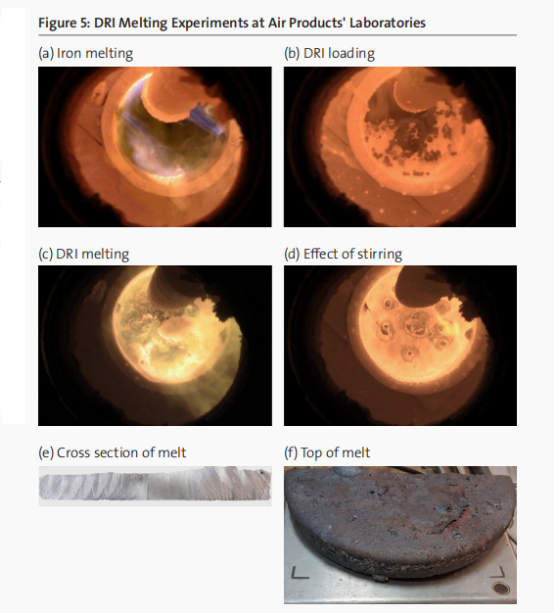

Os resultados da investigação inicial deste processo proposto são mostrados na Figura 5. Em experimentos de laboratório, o DRI é fundido usando queimadores de oxi-combustível em um cadinho. UMAatmosfera redutoraé criado na superfície fundida modulando os queimadores. Após a fusão, o metal líquido é resfriado sob atmosfera inerte e, em seguida, analisado quanto à aparência e química. Conforme mostrado na Figura 5e e na Figura 5f, após o resfriamento, obtém-se uma seção transversal de ferro limpa. Nestas experiências iniciais de fusão, observa-se uma oxidação mínima do ferro devido aos queimadores de oxi-combustível. A agitação do gás é empregada para melhorar a mistura e a transferência de calor. O peso da escória recuperada (~2% do peso do produto recuperado) combina bem com o peso da ganga de carga, permitindo a conclusão de que a escória adicional mínima é produzida durante a fusão.

Conclusões

As duas novas abordagens descritas neste artigo apresentam uma oportunidade de aprimorar o DRI para uso na fabricação de aço elétrico.

O pré-aquecimento DRI oferece aumento de produtividade e eficiência paraEAFscom baixo CO adicional2 pegada. Os sistemas de alimentação de transportadores existentes podem ser adaptados para usar o forno de pré-aquecimento. Ensaios de viabilidade técnica mostram nenhuma ou mínima oxidação devido ao impacto direto da chama. As próximas etapas para o desenvolvimento desse processo são aumentar a escala do sistema de laboratório e testar o sistema em campo em uma mini usina. A fusão DRI leva o uso da combustão de oxicorte um passo adiante. Este processo oferece uma alternativa à obtenção de ferro-gusa dos altos-fornos.

O DRI convertido em ferro-gusa oferece uma fonte de ferro virgem de maior valor para a fabricação de aço em EAFs, levando a uma maior produtividade e eficiência. Esse processo, aliado à produção DRI, pode competir diretamente com a rota dos altos-fornos para produzir ferro-gusa, com menos da metade do CO2 emissões. Ensaios de viabilidade técnica mostram que o DRI pode ser fundido usando combustão de oxi-combustível com bom rendimento. Parâmetros econômicos e ambientais favoráveis ao processo justificam uma investigação mais aprofundada do conceito.