Teste de formação de briquete contendo pellet de carbono

Como principal matéria-prima para redução direta do forno rotativo, o carvão briqueado de carbono consolidado a frio precisa passar por transporte, distribuição, redução, descarga e demais processos no processo produtivo do forno rotativo, portanto seu desempenho em todos os aspectos afeta o produção suave e eficiência do forno rotativo. Neste trabalho, xarope foi usado como aglutinante, magnetita de titânio vanádio e carvão pulverizado foram usados como matérias-primas para estudar a influência de diferentes proporções de aglutinantes, pressão de formação e teor de água no desempenho de consolidação a frio do pellet de carbono.

1. Teste

1.1 Testar matérias-primas

O pó de minério usado no teste é concentrado de titanomagnetita de vanádio, o teor de carbono fixo do carvão é de 82,04%, a matéria volátil é de 6,58% e o teor de cinzas é de 9,88%. A distribuição de tamanho de partícula e densidade aparente de escória e pó de carvão são mostradas na Tabela 1.

Tabela 1:Composição de tamanho de partícula e densidade aparente de pó de carvão e pó de minério.

matéria-prima | % de composição granular | Densidade aparente (g/cm-3) | |||||

+0,4milímetros | 0,15-0,4milímetros | 0,125-0,15milímetros | 0,098-0,125milímetros | 0,074-0,098milímetros | -0,074milímetros | ||

pó mineral | 0,65 | 20,85 | 52,80 | 22.10 | 2h30 | 1,30 | 2,78 |

carvão | 21,65 | 23.25 | 15.20 | 17,85 | 12h70 | 9,90 | 0,97 |

1.2 Métodos de pesquisa

O processo de teste inclui vários links, como secagem de matéria-prima, dosagem, mistura, peletização, secagem e teste. A temperatura de secagem das matérias-primas foi selecionada como 200°C, e o tempo de secagem foi selecionado como 120 min. A proporção (relação em massa) de pó de minério e pó de carvão é: m (pó mineral): m (pó de carvão) = 5:1. Depois que as matérias-primas são misturadas uniformemente, adicione uma certa proporção de aglutinante e água destilada de acordo com a tabela ortogonal e mexa uniformemente. As matérias-primas uniformemente misturadas são formadas por consolidação a frio comuma máquina de briquetagem de rolos, e a pressão de moldagem é ajustada de acordo com a tabela ortogonal. Os grânulos secos foram medidos quanto à resistência do grânulo.

2. Resultados e análise

2.1 Desenho experimental e resultados

Após a moldagem por consolidação a frio, os pellets de carbono foram colocados em uma estufa de secagem para secagem. A condição de secagem foi fixada em 300 ℃ e o tempo de secagem foi fixado em 30 min. Após a secagem, 5 pellets foram retirados para medir sua resistência à compressão e, em seguida, o valor médio foi tomado como a resistência à compressão dos pellets. De acordo com o princípio do teste ortogonal, o design de nível de fator é mostrado na Tabela 2 e os resultados do teste são mostrados na Tabela 3.

Tabela 2 Níveis de fator de teste ortogonal

nível de fator | Teor de aglutinante (fator A)/% | Pressão do briquete (fator B)/MPa | Adição de água (fator C)/% |

1 | 4 | 10 | 1 |

2 | 5 | 12 | 2 |

3 | 6 | 15 | 3 |

4 | 7 | 18 | 4 |

Tabela 3 Esquema experimental e resultados

Teste nº. | Teor de aglutinante (fator A))/% | Pressão do briquete (fator B)/MPa | Adição de água (fator C)/% | Resistência à compressão de briquetes secos (P)/N |

1 | 4 | 10 | 3 | 326 |

2 | 5 | 15 | 1 | 1631 |

3 | 6 | 12 | 2 | 1902 |

4 | 7 | 18 | 4 | 606 |

5 | 4 | 18 | 2 | 732 |

6 | 5 | 12 | 4 | 418 |

7 | 6 | 15 | 3 | 1776 |

8 | 7 | 10 | 1 | 838 |

9 | 4 | 12 | 1 | 473 |

10 | 5 | 18 | 3 | 2011 |

11 | 6 | 10 | 4 | 437 |

12 | 7 | 15 | 2 | 1082 |

13 | 4 | 15 | 4 | 417 |

14 | 5 | 10 | 2 | 1218 |

15 | 6 | 18 | 1 | 1876 |

16 | 7 | 12 | 3 | 737 |

Os resultados dos testes são analisados na Tabela 3. SA1representa a soma dos resultados do teste correspondente quando o fator A toma o primeiro nível de água, SA2representa a soma dos resultados do teste correspondente quando o fator A toma o segundo nível, SA3representa a soma dos resultados do teste correspondente quando o fator A toma o terceiro nível, SA4representa a soma dos resultados dos testes correspondentes no quarto nível do fator A, a saber:

SA1= P1 + P5 + P9 + P13 = 326 + 732 + 473 + 417 = 1948 (1)

SA2= P2 + P6 + P10 + P14 = 1631 + 418 +2011 + 1218 = 5278 (2)

SA3= P3 + P7 + P11 + P15 = 1902 + 1776 + 437 + 1876 = 5991 (3)

SA4= P4 + P8 + P12 + P16 = 606 + 838 + 1082 +737 = 3263 (4)

Dividir SA1, SA2, SA3, e SA4por 4 para obter:

![]() nas equações (5) a (8) representa a resistência à compressão esférica quando a pressão de moldagem e a quantidade de água adicionada estão no sentido médio abrangente, e a quantidade de aglutinante adicionada é de 4%, 5%, 6% e 7% , respectivamente. O mesmo método é usado para calcular o fator B e o fator C, e os resultados do cálculo são mostrados na Tabela 4:

nas equações (5) a (8) representa a resistência à compressão esférica quando a pressão de moldagem e a quantidade de água adicionada estão no sentido médio abrangente, e a quantidade de aglutinante adicionada é de 4%, 5%, 6% e 7% , respectivamente. O mesmo método é usado para calcular o fator B e o fator C, e os resultados do cálculo são mostrados na Tabela 4:

Tabela 4 Análise ortogonal dos resultados dos testes

projeto | fator A | fator B | fator C |

S1 | 1948 | 2819 | 4818 |

S2 | 5278 | 3530 | 4934 |

S3 | 5991 | 4906 | 4850 |

S4 | 3263 | 5225 | 1878 |

| 487 | 705 | 1205 |

| 1320 | 883 | 1234 |

| 1498 | 1227 | 1213 |

| 816 | 1306 | 470 |

R | 1011 | 601 | 764 |

No teste ortogonal, se um determinado fator de nível tem um grande impacto nos resultados, a relação quantitativa deve ser mostrada como uma grande diferença entre a média abrangente K dos indicadores sob cada nível do fator, ao contrário, se a diferença entre cada K é pequeno. , significa que o fator não é o fator principal. De acordo com o valor K na tabela, o intervalo dos fatores A, B e C são calculados como:

RUMA=1498 - 487 = 1011 (9)

RB=1306 - 705 = 601 (10)

RC=1234 - 470 = 764 (11)

Das Equações (9) a (11), pode-se observar que entre os três fatores A, B e C, o principal fator que afeta a resistência à compressão dos pellets é o teor de ligante A, seguido da quantidade de água adicionada pelo fator C, e a pressão de formação do fator B tem relativamente pouca influência na resistência à compressão dos pellets. Portanto, para obter pellets com alta resistência à compressão, o primeiro passo é escolher a proporção de ligante adequada.

2.2 A influência de vários fatores nos resultados do teste

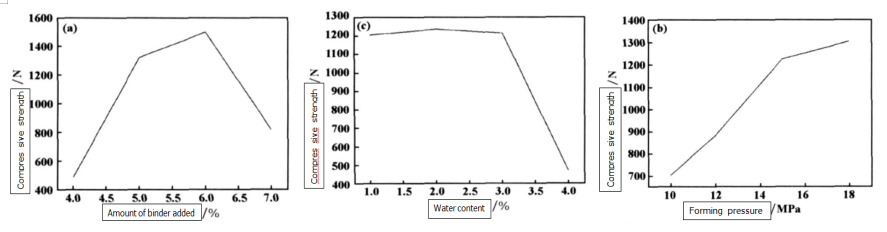

Para descrever mais claramente a influência de vários fatores na resistência à compressão dos pellets após a formação, o diagrama é feito de cada fator e o valor da resistência à compressão média abrangente sob esse fator, conforme mostrado na figura

Figura 1 Efeito da adição de ligante, pressão de moldagem e adição de umidade na resistência à compressão de pellets

Pode-se observar na Figura 1 que as influências de vários fatores na resistência à compressão dos pellets consolidados a frio são diferentes. A resistência à compressão primeiro aumenta e depois diminui com o aumento da quantidade de ligante adicionado; com o aumento da pressão de moldagem, a tendência de mudança é sempre crescente, mas o aumento é cada vez menor; quando a quantidade de água adicionada é inferior a 3%, a resistência à compressão dos grânulos tem pouco efeito, e a resistência dos grânulos cai drasticamente quando a quantidade de água continua a aumentar.

Com base na análise da Tabela 2 e da Figura 1, pode-se determinar que a combinação de nível ideal é A3 B4 C2, ou seja, a resistência à compressão das pelotas consolidadas a frio quando o teor de aglutinante é de 6%, a pressão de moldagem é de 18 MPa, e o teor de água é de 2%. Mais alto, esta combinação não foi incluída nos 16 ensaios realizados. Portanto, o teste de combinação horizontal A3 B4 C2 foi continuado, e a resistência média à compressão dos pellets obtidos no teste após a secagem foi de 2723 N.

Este resultado é superior ao valor máximo do experimento e, portanto, é a combinação ótima nas condições experimentais.

3. Conclusão

3.1 Os efeitos de três fatores, incluindo a quantidade de ligante, a pressão de moldagem e a quantidade de água adicionada, na resistência à compressão dos pellets consolidados a frio foram analisados por ensaios ortogonais. A resistência à compressão tem a maior influência, seguida da quantidade de água adicionada e da pressão de moldagem.

3.2 A influência do ligante na resistência à compressão dos pellets após a moldagem deve aumentar primeiro e depois diminuir. Quando se adiciona 6% de calda, a relação entre a pressão de moldagem e a resistência à compressão dos pellets após a moldagem é que com o aumento da pressão de moldagem, a resistência à compressão dos pellets aumenta continuamente; quando a quantidade de água adicionada não é grande, tem pouco efeito sobre a resistência dos pellets. Quando o teor excede 3%, a resistência dos pellets diminui drasticamente com o aumento do teor de água.

3.3 A combinação ótima A3 B4 C2 foi obtida pelo método de ensaio ortogonal, ou seja, o teor de ligante foi de 6%, a pressão de moldagem foi de 18MPa e o teor de água foi de 2%. Nesta condição de processo, a resistência média à compressão dos pellets pode chegar a 2723 N.

1

1