Tecnologia de ferro de redução direta à base de carvão (2)——método INMETCO

1. Breve introdução ao processo de desenvolvimento da tecnologia RHF

Introdução básica

O processo de fabricação de ferro RHF é um processo de fabricação de ferro não alto-forno. Ele tem uma história de quase 40 anos desde que o primeiro RHF foi construído pela Inco, Ltd em 1978. Originou-se nos Estados Unidos, foi promovido no Japão e desenvolvido na China.

A fundição direta de ferro RHF pode ser dividida no método INMETCO,método DRYIRON,método FASTMETeProcesso ITKM3devido às diferentes condições de processamento de matérias-primas e requisitos de qualidade do produto.

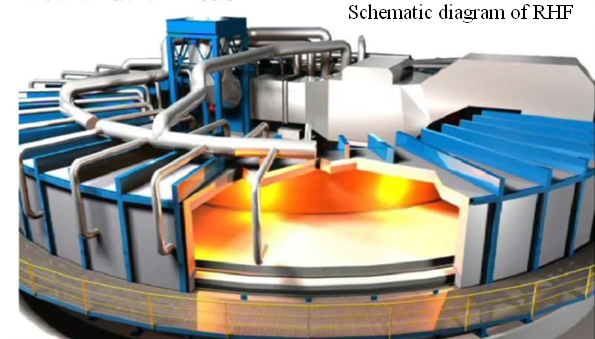

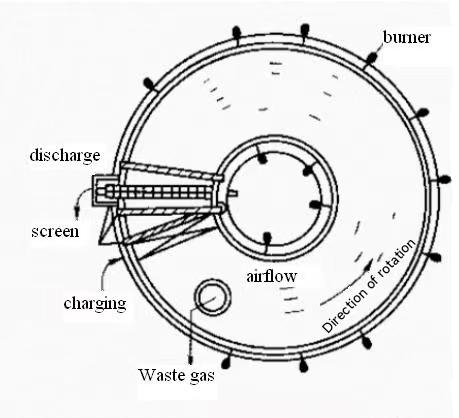

O processo de forno RHF é uma evolução do forno de aquecimento circular usado para laminação de aço. Possui um forno anular e um fundo de forno rotativo, e os materiais a serem reduzidos são espalhados uniformemente no fundo do forno, que pode girar ao longo da circunferência. A fornalha é um recipiente anular fixo e relativamente selado, e existem muitos grupos de queimadores de gás dispostos nas paredes dentro e fora da fornalha. O controle de temperatura e o controle da atmosfera são realizados pelo dispositivo de válvula de controle automático e pelo elemento de monitoramento de acordo com diferentes zonas.

Apenas 1-2 camadas de carga de pastilhas de carbono consolidadas a frio são carregadas no RHF a partir da área de carga, e a carga gira com o fundo do forno sem ser espremida. Foi primeiro aquecido a mais de 1000 ℃ na zona de pré-aquecimento e depois aquecido por 10-20 minutos na zona de redução de 1200 ℃-1400 ℃. Na zona de redução, Fe e K, Na, Pb, Zn e outros óxidos na carga são auto-reduzidos pelo carbono no pellet contendo carbono. K, Na, Pb, Zn e outros elementos são removidos na forma de gás com o gás de combustão. Os pellets metalizados reduzidos são descarregados após resfriamento e resfriados, e alguns deles são reoxidados, e a taxa de metalização é reduzida. O gás de combustão gerado pela combustão de gás e reação flui na direção oposta à rotação da carga,

Existe um selo de água entre o forno e o fundo rotativo para evitar a fuga de fumaça e poeira.

2. Método INMETCO

2.1 Introdução simples

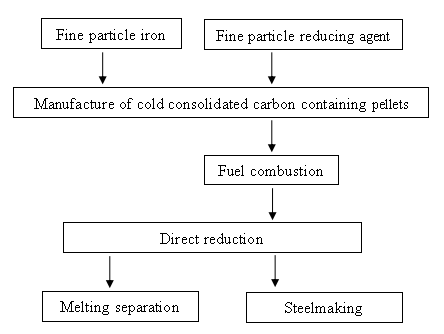

Desenvolvida pela Inco No Canadá, a fábrica foi construída em Elwood, EUA, em 1978, para lidar com 80.000 toneladas de resíduos sólidos anualmente. É usado para recuperar níquel, cromo e ferro de resíduos de fundição de ligas de aço. Suas características de processo são as seguintes: Depois de misturar as cinzas do forno elétrico, as cinzas gasosas e o agente redutor, as pelotas de carbono com um diâmetro de 7-13 mm são feitas pela máquina de pelotização de disco. Os pellets são rapidamente aquecidos a 1300 ℃ para redução em RHF, e o processo de redução leva cerca de 12 minutos. Enquanto isso, os óxidos de metais pesados são reduzidos e volatilizados, e as ricas cinzas de óxido de zinco contendo mais de 60% de Zn e Pb são coletadas por meio da coleta de poeira em sacos de pano. A temperatura da bola de penalidade de descarga é de cerca de 1250 ℃, e a energia necessária em todo o processo vem do pré-aquecimento do gás de combustão em diferentes seções ou da combustão do gás. O sistema de combustão de controle preciso é projetado para garantir que a combustão em diferentes seções do forno seja controlada de acordo com o equilíbrio térmico do processo de redução. O forno Inmetco tem sido operado com sucesso por mais de 30 anos, devido aos seus produtos DRI contendo 5-10% de níquel-cromo. Com bons benefícios econômicos, tornou-se o centro de tratamento de resíduos sólidos da fábrica de aço inoxidável designado pelo governo dos Estados Unidos.

2.2 O processo básico

2.3 Características do Método INMETCO

A característica mais marcante desse processo é a utilização de pelotas contendo carbono, tendo carvão ou pó de coque como agente redutor, uma camada de espessura uniforme de cerca de 3 vezes o diâmetro das pelotas no fundo do forno.

Com o gás natural como combustível, o gás de alta temperatura é soprado para dentro do forno para fluir na direção oposta do fundo do forno, e o calor é transferido para a carga. Devido à fina camada de material, o pellet aquece rapidamente.

No pellet contendo carbono, pó de minério e agente redutor têm boas condições de contato, em alta temperatura, velocidade de reação de redução em alta velocidade, após 15-20min de redução, a taxa de metalização do pellet pode atingir 88%-92%.