Experiência de aplicação DRI do conversor doméstico

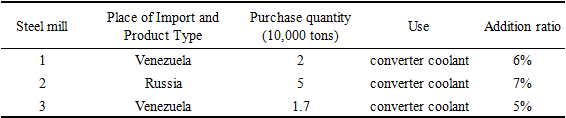

Vamos ilustrar com o uso deferro esponjaimportados pelas siderúrgicas nacionais no quarto trimestre de 2021, conforme Tabela 1:

Tabela 1 Uso de ferro esponja importado em empresas siderúrgicas

Pode-se observar na Tabela 1 que oHBIimportado na safra atual é todo utilizado na produção do conversor, e a principal carga do Forno de Oxigênio Básico (BOF) é o ferro-gusa fundido do alto-forno, comumente referido como"metal quente"(HM). Além do ferro, o gusa de alto-forno contém certa quantidade de elementos oxidáveis, como carbono, silício, manganês e fósforo. O calor de reação desses elementos com o oxigênio injetado naquele BOF excede a quantidade necessária para elevar o aço fundido à temperatura de vazamento adequada e o refrigerante é adicionado ao forno para evitar o superaquecimento. Tecnicamente falando, o BOF pode aceitar uma grande quantidade de refrigerantes. Sucata de aço, minério de ferro ou uma mistura dos dois são os refrigerantes mais comumente usados.

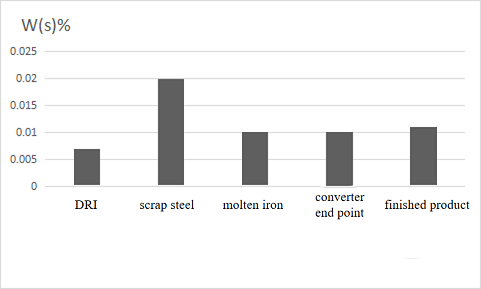

O DRI com baixo teor de enxofre é usado como refrigerante principal em combinação com ferro fundido com baixo teor de enxofre para promover a produção de aço com baixo teor de enxofre, como aço de estampagem ultraprofunda, aço elétrico com alto teor de silício, aço para mancais etc. graus de aço (até 0,5%) podem ser produzidos usando metal quente dessulfurizado e DRI apropriado como refrigerante. O efeito de dessulfuração da fabricação de aço do conversor é limitado porque o ambiente oxidante no conversor torna o coeficiente de distribuição de enxofre muito baixo. O w(S) do DRI é baixo, com uma média de 0,008%, inferior ao da sucata de aço especial com baixo teor de enxofre (w(S)<0,020%), portanto, o ferro reduzido direto pode ser convenientemente usado na produção de aço com baixo teor de enxofre. As matérias-primas do conversor e o aço fundido w (S) são mostrados na Fig. 1. Na produção real,

Figura 1. As matérias-primas do conversor e o aço fundido w (S)

Na produção atual, quando se produz aço de baixo teor de enxofre, devido à escassez de sucata de aço especial com baixo teor de enxofre, o ferro reduzido direto é usado para substituir parte da sucata de aço especial no conversor. O ponto final do conversor e o produto acabado têm baixo teor de enxofre, o que pode atender aos requisitos de baixo teor de enxofre de vários aços.

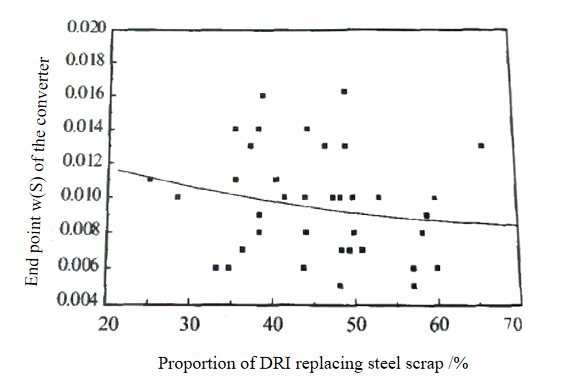

A relação entre a proporção de DRI em vez de sucata de aço e o teor de enxofre no final do conversor é mostrada na Figura 2. Pode ser visto na figura que o teor de enxofre no ponto final do conversor diminui com o aumento da proporção de DRI substituindo sucata de aço.

Figura 2 A relação entre a proporção de DRI substituindo a sucata de aço e o ponto final w(S) do conversor

A proporção de sucata de aço para ferro fundido na produção do conversor é geralmente de cerca de 1:4, e a proporção de sucata de aço substituída por ferro esponja é geralmente de 30 a 50%, o que representa 5 a 10% da carga do forno. O método geral de adicionar ferro reduzido direto é colocá-lo na calha de sucata de aço junto com a sucata de aço e adicioná-lo ao forno juntos. Durante o processo de fundição, a posição da pistola é ajustada de acordo com a condição do conversor, a quantidade de cal é ajustada de acordo com a quantidade de ferro reduzido direto adicionado e o restante é o mesmo que durante a produção normal.

O teor de carbono do forno elétrico (ou seja, a quantidade de ferro fundido e ferro-gusa) determina a taxa de recuperação dos briquetes quentes. Com um teor de carbono mais alto, é mais provável que o óxido de ferro no meio do briquete quente seja reduzido à poça fundida, e a taxa de recuperação do briquete quente está no limite superior e vice-versa.