Processo de granulação mista de sinterização (2)

Processo de granulação mista de sinterização (2)

Processo de granulação mista HPS

A sinterização de pelotas misturadas HPS pertence ao processo de sinterização de pequenas pelotas, que consiste em misturar pó de minério de ferro, minério de retorno, fluxo e combustível com água para fazer pequenas bolas com um diâmetro de 5-10 mm, envolver uma certa proporção de combustível sólido na superfície das pequenas bolas e, em seguida, sinterizar. Comparado com o método de sinterização comum, o método de sinterização de pequenas pelotas aumentou as ligações do processo de fortalecimento da granulação e laminação do carvão pulverizado para fora.

A granulação intensificada consiste em adicionar um peletizador de disco entre a primeira e a segunda misturas para fazer a mistura em pequenas bolas de 5-10 mm. A adição de combustível é adicionar 20% -30% do carvão pulverizado interno na câmara de dosagem. Após a pelotização, 70% -80% de carvão pulverizado externo é adicionado. O carvão de mistura externo enrolado na superfície do pelete pode alterar as condições de combustão do combustível durante a sinterização, melhorar a permeabilidade ao ar da camada de material, melhorar a capacidade de produção e reduzir o consumo de combustível. O carvão para laminação tem as duas funções a seguir: uma é fazer com que o carvão pulverizado adira de maneira uniforme e firme à superfície do pellet; A outra é tornar a superfície do grânulo lisa depois de rolar por um período de tempo novamente, melhorando ainda mais a permeabilidade ao ar da camada de material.

Processo de granulação mista MPS

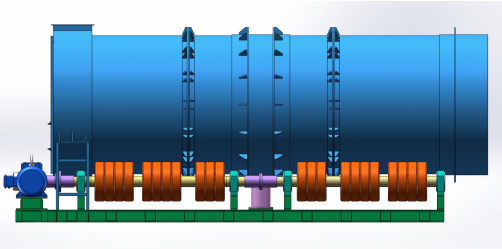

O MPS deve rolar 70% -80% do carvão pulverizado fora do último estágio da granulação do cilindro no processo de granulação mista do cilindro de três estágios. Primeiro, os materiais são preliminarmente misturados, então os materiais são granulados para formar pequenas bolas, e as pequenas bolas preparadas são proporcionalmente misturadas com carvão pulverizado fino antes de entrar na mistura seguinte. A mistura final é um rolo de carvão, e o carvão pulverizado é enrolado na superfície da bola e compactado. A mistura acabada entra diretamente na máquina de sinterização. Este processo tem as seguintes características: melhorar a permeabilidade ao ar da camada de material, aumentar a espessura da camada de material, melhorar a resistência de sinterização, aumentar o coeficiente de utilização e reduzir o consumo de combustível, etc.

Comparação de processos de granulação mista

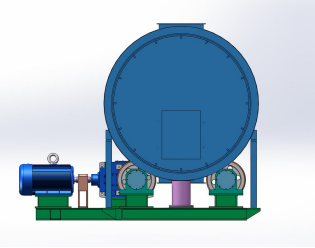

(1) Quando a sinterização de minério fino ou a proporção de concentrado não é alta, o processo de granulação mista com misturador cilíndrico de dois estágios pode atender aos requisitos de produção. Além disso, o misturador cilíndrico é simples na estrutura e confiável na operação. É uma configuração comum em plantas de sinterização domésticas.

(2) A fim de prolongar o tempo de granulação, grandes usinas de sinterização adotam um processo de granulação mista de três estágios, inicialmente usando um misturador cilíndrico para misturar os materiais uniformemente e, posteriormente, usando um granulador cilíndrico para atender aos requisitos de tempo de granulação. Em comparação com a granulação mista de cilindros de dois estágios, a configuração de mais um estágio de cilindros pode melhorar efetivamente a composição do tamanho de partícula dos materiais e reduzir a proporção de materiais abaixo de 3 mm.

(3) Com a aplicação de misturador intensivo na sinterização, algumas fábricas usam misturador intensivo em vez do misturador primário, e o granulador cilíndrico ainda é usado na fase de granulação. O efeito de mistura do misturador intensivo é melhor, mas a frequência de revisão do misturador intensivo é relativamente alta, portanto, nesta configuração de processo, o processo de desvio de materiais deve ser geralmente considerado. Quando o misturador intensivo é revisado, os materiais não passam pelo misturador intensivo, mas entram diretamente no misturador seguinte. Ou então, o minério devolvido não entra no misturador intensivo, mas é adicionado à esteira de descarga do misturador intensivo para evitar o desgaste excessivo das lâminas do misturador intensivo pelo minério devolvido, aumentando assim a frequência de manutenção do intensivo mixer.

(4) Sob a condição de alta proporção de concentrado, a granulação mista convencional de dois estágios não pode atender aos requisitos e medidas de granulação aprimoradas são necessárias para garantir o efeito de granulação. Portanto, neste caso, o método de sinterização de pequenas esferas pode ser adotado para melhorar o efeito de granulação, como o processo de granulação mista HPS ou o processo de granulação mista MPS. Os resultados mostram que quando o tempo de granulação é menor que 8min, o efeito de granulação MPS é melhor do que HPS, e sua velocidade de sinterização, coeficiente de utilização e resistência ao queda do sinter também são melhores.

Quando o teor de umidade da granulação é de 7%, todos os índices de MPS excedem HPS. Ambos os métodos podem formar ácido férrico bem, mas o sinter sinterizado por MPS tem maior teor de ferrita de cálcio, cristalização de ferrita de cálcio perfeita e ideal, alta resistência e boa redutibilidade. O MPS pode ser usado em vez do HPS na produção de fábrica. O efeito de granulação, qualidade de sinterização, imagem de sinterização e propriedades metalúrgicas dessas duas configurações de processo são melhores do que os métodos de sinterização convencionais. Nessas duas configurações de processo, um misturador intensivo também pode ser usado em vez de um misturador cilíndrico.