Fábrica de Briquetagem Nibrasco

Fábrica de Briquetagem Nibrasco

A planta de briquetagem da Nibrasco foi concluída e colocada em produção em agosto de 1978. Este artigo descreve o fluxo do processo de cada seção da fábrica.

1. As matérias-primas são armazenadas e misturadas uniformemente

Como a mudança nas propriedades da matéria-prima tem grande influência na qualidade dos produtos acabados, o empilhador e o recuperador devem ser usados para misturar o minério de maneira uniforme durante o armazenamento da matéria-prima no pátio de estoque. A capacidade de armazenamento do pátio de armazenamento de matéria-prima é de 300 mil toneladas.

2. Sorrir e se concentrar

O minério bruto é descarregado automaticamente nas quatro calhas de minério na frente do moinho de bolas pelo transportador de correia transportadora, então quantitativamente dado pelo alimentador de disco, e uma certa proporção de água é adicionada para entrar no moinho de bolas juntos para umidade em circuito fechado esmerilhamento. Cada moinho de bolas está equipado com um hidrociclone. O pó de minério com um índice de cérebro de cerca de 1500cm2 / g é alimentado ao espessante com um transbordamento com uma concentração de 20%. A polpa de minério concentrada é alimentada para o tanque de polpa de minério equipado com um misturador, ajustando sua concentração para cerca de 70% através de uma bomba com velocidade de rotação ajustável. Na saída do tanque de polpa de minério, a água é adicionada automaticamente para diluir em cerca de 65% e encaminhada para a desidratação.

3. Desidratação e mistura

A polpa do minério é desidratada a vácuo por 8 filtros de disco em várias séries, e se torna uma torta de filtro com um teor de água de cerca de 8%, que é enviada para um tanque de armazenamento para armazenamento. É dado quantitativamente por um alimentador de disco e depois totalmente misturado com cal hidratada adicionada em uma determinada proporção em um poderoso misturador e um misturador de roda.

4. Briquetagem

A fim de melhorar a qualidade dos briquetes, um processo de duplo circuito fechado é adotado para a briquetagem. Cinco peletizadores de disco de cada série são usados para pelotização. Em seguida, antes de serem alimentados na torrefadora, os pellets são inteiros pela peneira de rolagem configurada. Os pellets não qualificados serão devolvidos e misturados com as matérias-primas para pelotização após serem triturados.

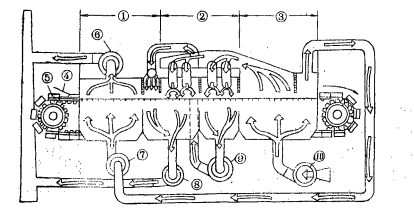

1. Correia de secagem 2. Correia de pré-aquecimento, torrefação e homogeneização 3. Correia de resfriamento 4. Máquina de triagem de distribuição de rolos 5. Carrinho

6. Ventilador de exaustão de secagem 7. Ventilador de secagem 8. Ventilador de pré-aquecimento 9. Ventilador de exaustão de torrefação 10. Ventilador de resfriamento

5. Torrefação

Os briquetes são transportados para o carrinho com o material de base e o material da borda colocados, e estão em um estado relativamente estático. Após a secagem por jateamento, secagem com ventilação e pré-aquecimento, os pellets são torrados e embebidos em cerca de 1350 ℃. Em seguida, ele é resfriado a cerca de 150 ℃ por uma explosão no carrinho e, em seguida, descarregado pela cauda da máquina, conforme mostrado na figura.

Esse processo leva cerca de 40 minutos e o gás residual de alta temperatura que passa pela seção de resfriamento é usado para a secagem por jateamento, pré-aquecimento e torrefação. Além disso, o gás residual de alta temperatura da seção de torrefação é circulado e fornecido para exaustão para secagem. A reciclagem desse gás residual melhora a taxa de recuperação de calor e economiza o consumo de combustível. A velocidade de funcionamento do carrinho pode ser controlada automaticamente de acordo com a quantidade de pellets de alimentação, e a temperatura e pressão no forno também podem ser controladas automaticamente, para que os briquetes acabadostem boa qualidade. Mesmo que as propriedades das matérias-primas mudem, as operações adequadas podem ser realizadas ajustando a temperatura e o volume de ar. Além disso, o material de base e o material da borda colocados no carrinho são usados como camadas de armazenamento de calor, que são benéficas para a recuperação de calor, melhoram a distribuição uniforme da carga de calor nos pellets e reforçam a proteção do isolamento térmico do próprio carrinho. Mesmo que o fornecimento de bolas verdes seja interrompido devido a acidentes, o material da cama pode ser utilizado no lugar dos pellets para encher continuamente todo o carrinho e garantir o funcionamento contínuo do equipamento. Desta forma, o material refratário pode ser impedido de ser danificado devido ao superaquecimento do carrinho e ao resfriamento do forno, e os pellets podem ser recarregados para operar sem problemas.