Pelotas contendo carbono com minério de níquel laterítico

Pelotas contendo carbono com minério de níquel laterítico

O níquel, como um importante material metálico estratégico, tem várias vantagens, como resistência à corrosão, resistência à oxidação, resistência a altas temperaturas, alta resistência e boa ductilidade, e é amplamente utilizado na indústria moderna. O níquel é usado principalmente para produzir aço inoxidável. 65% do consumo total de níquel mundial é usado para produzir aço inoxidável e 12% é usado para produzir ligas resistentes ao calor e ligas de metais não ferrosos. É um metal indispensável e importante. Atualmente, as reservas de níquel conhecidas no mundo são de cerca de 160 milhões de toneladas, das quais minério de sulfeto de níquel responde por cerca de 30% e minério de níquel laterítico por cerca de 70%. Devido ao baixo teor de níquel no minério de níquel laterítico, à difícil recuperação e aos poucos benefícios econômicos, o níquel produzido pelo minério de níquel laterítico responde por apenas 42% da produção mundial de níquel. No entanto, no longo prazo, o minério de níquel laterítico será a principal fonte de níquel no futuro. Portanto, a aceleração da pesquisa no processo de fundição de minério de níquel laterítico tornou-se um dos maiores problemas metalúrgicos internacionais e está relacionado ao problema global de fornecimento estável de níquel.

O minério de níquel laterítico localizado na parte superior do depósito possui altos teores de ferro e cobalto e baixos teores de níquel, silício e magnésio, o que é adequado para tratamento hidrometalúrgico. O minério de níquel de laterita e húmus de ferro com baixo teor de níquel e o minério de níquel de silício e magnésio laterita de níquel localizados na parte inferior do depósito têm alto teor de níquel, silício e magnésio e baixo teor de ferro e cobalto, que são adequados para tratamento pirometalúrgico. O minério de níquel localizado no meio da camada de minério pode ser tratado por processo pirometalúrgico ou via úmida. Atualmente, 40% dos recursos comprovados de minério de níquel laterítico são do tipo de solo com baixo teor de húmus de ferro e minério de níquel laterítico do tipo silício-magnésio adequado para tratamento pirometalúrgico.

Com base no processo de redução direta à base de carvão, as pelotas contendo carbono são preparadas pelo método de pellet de cura a frio, utilizando minério de níquel laterítico como principal matéria-prima, carvão pulverizado como agente redutor e CaO puro como fluxo.

Matérias-primas experimentais e esquemas

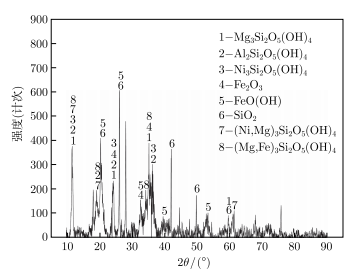

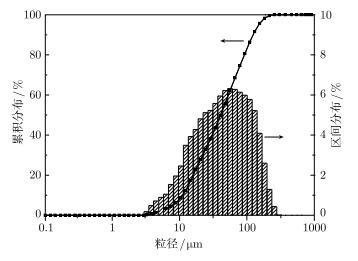

Fig 1: Padrão de DRX do minério de níquel laterítico Fig 2: Distribuição de tamanho do minério de níquel laterítico

1. Matérias-primas experimentais

(1) Minério de níquel laterítico. O pó de minério usado neste experimento é minério de níquel laterítico da Indonésia. O minério de níquel laterítico possui alto teor de silício e magnésio e baixo teor de ferro e cobalto. Pertence ao minério de níquel laterita de magnésio e silício e é um peridotito metamórfico típico, que é adequado para fundição pirometalúrgica. Os principais componentes do minério de níquel laterítico são clinocrisotila (Mg3Si2O5 (OH) 4), crisotila de níquel (Ni3Si2O5 (OH) 4), goetita (FeO (OH)), hematita (Fe2O3), etc. O níquel é distribuído principalmente em minerais de silicato e goethite. O níquel substitui principalmente o magnésio nos minerais de silicato e o ferro na goethita. O ferro é distribuído principalmente em minerais goethita, hematita e silicato. Minerais de ganga e caulinita são minerais de silicato aquoso, enquanto goethita contém água cristalina,

O minério de níquel laterítico é seco em um forno de secagem de temperatura constante, triturado e moído para ser utilizado na prensagem de bolas. O tamanho de partícula do pó de minério de níquel laterítico é analisado pelo testador de distribuição de tamanho de partícula a laser LMS-30. Como mostrado na Fig. 2, pode ser visto a partir dos resultados que a faixa de tamanho de partícula do pó de minério de laterita é 3-300 µm, e está principalmente concentrada entre 20-160 µm, dos quais menos de 200 mesh de pó de minério é responsável por cerca de 60% da massa total do pó de minério.

(2) Agente redutor. Existem dois tipos de agentes redutores usados no experimento, antracito Yangquan e carvão betuminoso Shenmu, respectivamente. Antes de o carvão pulverizado ser misturado ao pó mineral de laterita, ele é seco em um forno de secagem de temperatura constante para remover a água livre e, em seguida, triturado e moído até o tamanho de partícula especificado.

(3) Fluxo. Como o pó mineral contém certo enxofre, quando o carvão pulverizado é adicionado, algum enxofre também será adicionado. A fim de realizar o processo de dessulfurização no processo subsequente e ajustar os requisitos de composição da escória, uma certa quantidade de fluxo precisa ser adicionado. Aqui, escolhemos CaO como fluxo.

(4) Aglutinante. Para que o processo de prensagem da bola prossiga sem problemas e melhore a resistência dos grânulos, geralmente é necessário adicionar uma certa quantidade de ligante à mistura. Escolhemos a bentonita como ligante.

2. Esquema experimental

O minério de níquel de laterita é seco em um forno de secagem de temperatura constante, a água livre no minério de níquel de laterita é totalmente removida e o minério de níquel de laterita é britado e moído em um tamanho de partícula apropriado. Após a secagem do redutor, ele é triturado por um protótipo selado e peneirado por peneiras com diferentes tamanhos de partícula para obter carvão pulverizado com tamanhos de partícula de 37,5-75 µm, 75-150 µm e 150-300 µm, respectivamente. De acordo com o esquema pré-especificado, uma certa quantidade de minério de níquel laterítico, agente de redução, fluxo, aglutinante e água são pesados respectivamente e adicionados ao moinho de mistura. Depois de ser totalmente misturado uniformemente, o minério de níquel laterítico é alimentado na máquina de prensagem de esferas de contra-rolo e pressionado em pelotas ovais de 40 mm x 25 mm x 20 mm. A resistência à compressão e a resistência à queda das pelotas foram testadas. A detecção da resistência à queda é colocar o pellet a uma altura de 1,0 m de modo que ele possa cair livremente sobre uma placa de aço de 10 mm de espessura, medir os tempos de queda quando o pellet se quebra, medir 10 pellets respectivamente e obter o valor médio da queda vezes como a força de queda das pelotas. A detecção de resistência à compressão consiste em colocar os pellets em uma máquina de teste de pressão, pressurizá-los lentamente, medir o valor da pressão quando os pellets quebram, medir 10 pellets respectivamente e obter o valor médio da pressão como a resistência à compressão.