Análise de amassadeira vertical de eixo duplo

Análise de amassadeira vertical de eixo duplo

1. Modelo físico híbrido

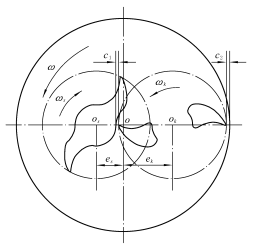

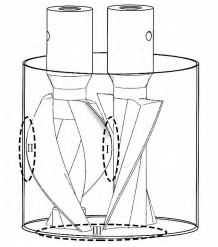

Fig 1: Estrutura de montagem radial da chaleira de mistura Fig 2: Zona de mistura efetiva na chaleira de mistura

O sistema de agitação do VKM-5 Twin-shaft O amassador vertical diferencial consiste em uma chaleira de mistura, uma pá sólida e uma pá oca. A parede interna da chaleira de mistura é uma camada oca de isolamento térmico, que é preenchida com água de temperatura constante de 30 ℃ fornecida pelo sistema de abastecimento de água. A pá oca e a pá sólida são instaladas verticalmente. A excentricidade do centro da chaleira de mistura com as duas pás de agitação é ek e es respectivamente, e ek = 2es. A velocidade de rotação da hélice oca é k, e a da hélice sólida é s, ek = 2s. A velocidade de revolução das duas pás é, a relação da velocidade de revolução de rotação k / = 15. O diâmetro da chaleira de mistura D = 200 mm, a lacuna de amassamento entre a pá oca e a pá sólida é C1 = 3 mm, e a lacuna de amassamento entre a pá sólida e a parede da chaleira de mistura é C2 = 3 mm, conforme mostrado na Fig 1. No processo de agitação, a área de trabalho de mistura consiste em três áreas: a área de amassamento (área I) formada pela pá oca e a pá sólida, a área próxima da parede (área II) formada pela pá oca e a parede da chaleira de mistura e a área inferior (área III) formada pela superfície inferior da pá dupla e o fundo da chaleira de mistura. Como mostrado na FIG. 2, nestas três áreas de trabalho de mistura, as pás ocas e as pás sólidas empurram os materiais propelentes sólidos para interagir com a parede do tanque e o fundo do tanque de mistura para promover a mistura uniforme dos materiais. e a área inferior (área III) formada pela superfície inferior da pá dupla e o fundo da chaleira de mistura. Como mostrado na FIG. 2, nestas três áreas de trabalho de mistura, as pás ocas e as pás sólidas empurram os materiais propelentes sólidos para interagir com a parede do tanque e o fundo do tanque de mistura para promover a mistura uniforme dos materiais. e a área inferior (área III) formada pela superfície inferior da pá dupla e o fundo da chaleira de mistura. Como mostrado na FIG. 2, nestas três áreas de trabalho de mistura, as pás ocas e as pás sólidas empurram os materiais propelentes sólidos para interagir com a parede do tanque e o fundo do tanque de mistura para promover a mistura uniforme dos materiais.

2. Características do campo de fluxo

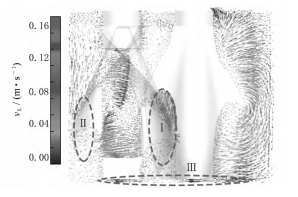

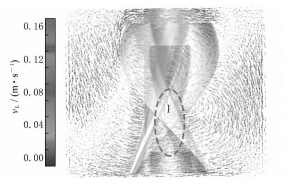

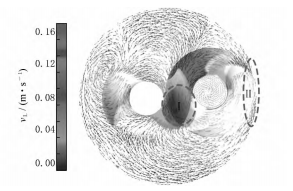

Fig 3: Campo de vetor de velocidade na seção de direção Y Fig 4: Campo de vetor de velocidade em seção de direção X Fig 5: Campo de vetor de velocidade na seção de direção Z

2.1 Campo de fluxo macroscópico

A velocidade real de trabalho do amassador vertical diferencial de eixo duplo é 30-90 r / min, e os resultados do cálculo da velocidade média de 60 r / min são tomados para análise e pesquisa. A pá de agitação não é centralmente simétrica e é difícil mostrar uma imagem uniforme e completa em uma única vista. As Figuras 3 e 4 mostram os campos de vetor de velocidade axial nas direções Y e X da chaleira de mistura (vL é a velocidade tangencial) e a Figura 5 mostra os campos de vetor de velocidade na direção Z da chaleira de mistura. Como a superfície curva da pá de agitação é muito irregular, todo o campo de fluxo é mais complexo. Fluxo axial, fluxo tangencial e fluxo radial coexistem. Os materiais propelentes sólidos formam fluxos de circulação axial e radial dentro da chaleira de mistura e rolam para cima e para baixo. A velocidade axial máxima e a velocidade radial maior na zona de amassamento das duas lâminas, A ação de cisalhamento é forte, É a região de mistura mais eficaz, ou seja, região de mistura efetiva I, A região de raspagem entre a pá oca e a parede da chaleira de mistura tem a maior velocidade tangencial e a maior velocidade axial, é a zona de mistura efetiva II. A zona inferior formada pela parte inferior da hélice oca, a hélice sólida e a parte inferior da chaleira de mistura tem a maior velocidade radial e a maior velocidade tangencial. É a zona de mistura III efetiva. Devido à alta viscosidade do propelente sólido, a fluidez em outras zonas é pobre no tempo e a mistura é realizada principalmente por difusão molecular, com a menor eficiência de mistura. É a região de mistura mais eficaz, ou seja, região de mistura efetiva I, A região raspadora entre a pá oca e a parede da caldeira de mistura tem a maior velocidade tangencial e a velocidade axial maior. É a zona de mistura efetiva II. A zona inferior formada pela parte inferior da hélice oca, a hélice sólida e a parte inferior da chaleira de mistura tem a maior velocidade radial e a maior velocidade tangencial. É a zona de mistura III efetiva. Devido à alta viscosidade do propelente sólido, a fluidez em outras zonas é pobre com o tempo e a mistura é realizada principalmente por difusão molecular, com a menor eficiência de mistura. É a região de mistura mais eficaz, ou seja, região de mistura efetiva I, A região raspadora entre a pá oca e a parede da caldeira de mistura tem a maior velocidade tangencial e a velocidade axial maior. É a zona de mistura efetiva II. A zona inferior formada pela parte inferior da hélice oca, a hélice sólida e a parte inferior da chaleira de mistura tem a maior velocidade radial e a maior velocidade tangencial. É a zona de mistura III efetiva. Devido à alta viscosidade do propelente sólido, a fluidez em outras zonas é pobre no tempo e a mistura é realizada principalmente por difusão molecular, com a menor eficiência de mistura. A região raspadora entre a pá oca e a parede da caldeira de mistura tem a maior velocidade tangencial e a maior velocidade axial. É a zona de mistura efetiva II. A zona inferior formada pela parte inferior da hélice oca, a hélice sólida e a parte inferior da chaleira de mistura tem a maior velocidade radial e a maior velocidade tangencial. É a zona de mistura III efetiva. Devido à alta viscosidade do propelente sólido, a fluidez em outras zonas é pobre com o tempo e a mistura é realizada principalmente por difusão molecular, com a menor eficiência de mistura. A região raspadora entre a pá oca e a parede da caldeira de mistura tem a maior velocidade tangencial e a maior velocidade axial. É a zona de mistura efetiva II. A zona inferior formada pela parte inferior da hélice oca, a hélice sólida e a parte inferior da chaleira de mistura tem a maior velocidade radial e a maior velocidade tangencial. É a zona de mistura III efetiva. Devido à alta viscosidade do propelente sólido, a fluidez em outras zonas é pobre com o tempo e a mistura é realizada principalmente por difusão molecular, com a menor eficiência de mistura.

2.2 Análise do campo de pressão

A rotação e a revolução da pá oca e da pá sólida são as fontes de energia para promover a mistura uniforme de materiais propulsores sólidos. Os efeitos de cisalhamento e tração causados pelo movimento das duas pás fazem uma certa diferença de pressão na chaleira de mistura. A diferença de pressão é a principal força motriz para impulsionar o movimento do material, o que afetará diretamente a distribuição da velocidade e o consumo de energia do campo de fluxo na chaleira de mistura.

No processo de movimento da lâmina, a lacuna entre as duas pás na zona de amassamento é o menor, o efeito de cisalhamento em materiais propelentes sólidos é o mais forte e a pressão no material voltado para a pá oca e o material voltado para a pá sólida em a zona de amassamento é a maior, o que ajudará a empurrar o material para se mover ao longo das direções axial e radial e formar um fluxo de circulação axial e radial. Como resultado, essa pressão sobre o material na zona de amassamento de pás duplas também é a maior, até 1,46 x 105Pa. O campo de pressão diminui gradualmente ao longo da direção axial. É rapidamente reduzido para-2,3 x 104Pa ao longo da direção negativa da direção axial, E forma um fluxo axial, Isso irá facilitar o alongamento do material para preencher a zona de amassamento mais rapidamente, Acelere a mistura rápida e uniforme dos materiais em toda a caldeira de mistura, as lâminas têm a velocidade tangencial máxima na área próxima à parede da hélice oca e produzem extrusão tangencial e axial nos materiais. O campo de pressão é -1,08 x104Pa na direção oposta ao longo da direção axial. A área de pressão negativa esticará continuamente os materiais na parte inferior da área próxima à parede para preencher a área próxima à parede para mistura de cisalhamento tangencial e axial.

A pressão na área inferior da chaleira é menor do que na área de amassamento e na área próxima à parede, e a pressão é principalmente concentrada nas duas pontas da pá oca. A pressão máxima gerada pelo movimento da pá oca perto do material voltado para a superfície da parede da caldeira é 2,6 x104Pa, o que pode produzir um certo efeito de cisalhamento tangencial com o fundo da caldeira estacionária. O intervalo entre a superfície do material posterior da pá oca perto da parede da caldeira e a pá dupla é de 3,85 x104Pa, que pode esticar o material e fornecer o espaço e o canal necessários para o fluxo de circulação na caldeira de mistura.